李强:弧光里的全能焊将-m6米乐网页版

——记河北省劳动模范、中车石家庄车辆有限公司电焊高级技师李强

发布时间: 2023-04-15 09:00:00 来源: 河工新闻网 字号:

寻访河北大工匠——工匠精神在现代闪光

人物名片

李强,中车石家庄车辆有限公司电焊工、高级技师。参加工作28年来,他从一名技校生一步步成长为行业工匠。曾获河北省劳动模范、河北省五一劳动奖章、河北省能工巧匠、中国中车高铁工匠等荣誉称号。拥有国家发明专利2项、实用新型专利5项。以他名字命名的创新工作室获得了河北省劳模和工匠人才创新工作室、河北省技能大师工作室、河北省工人先锋号等称号。

人物速写

从业28年,坚守在铁路货车焊接制造工作一线,手工电弧焊、气焊、mag焊、tig焊、埋弧焊等多种焊接方法,合金钢、不锈钢、铸铁、铜、铝合金等多种材料,铁路货车车钩、转向架、制动、钢结构等多种关键特殊岗位……李强可谓全能型电焊人才。在拥有各项焊接技能的同时,李强遵循“一次就干好,件件是精品”的工作理念,持之以恒地将每一项工作都做好,质量合格率一直保持在“零质量缺陷”水平。

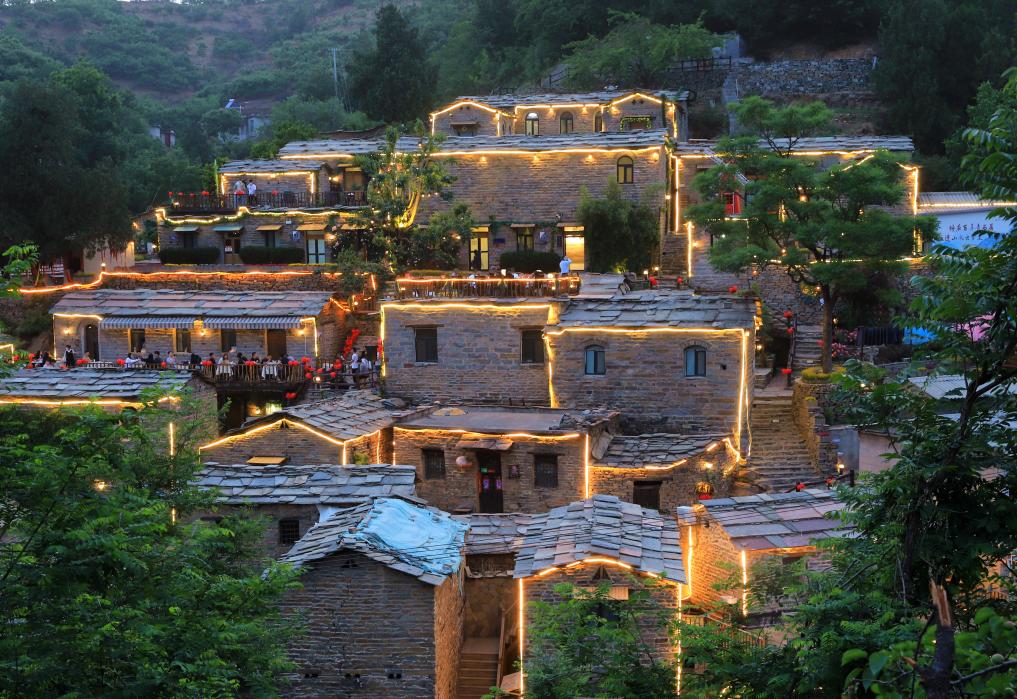

■李强(右)对钩舌焊修进行尺寸检测

1

“这个技校生,行!”

焊工的绝活儿,是被焊花烫出来的。身上密密麻麻的伤疤,是职业留给李强的“徽章”。3月27日接受采访时,李强专门换上了一套新工装。他将时间拉回到28年前,向记者讲述了自己的成长经历。

1995年国庆假期,李强所在班组接到一个急活儿:一个长度24米的钢架,中间有个仅为100毫米的接口需要焊工焊接。几个颇有经验的老焊工,谁焊都变形,刚性固定也解决不了问题。李强回忆,“当时老师傅们一个个低着头,不知道问题出在哪里”。当时年仅18岁的李强进厂刚3个月。“让我试试吧!”李强鼓足勇气说。“你会吗?”老焊工们有些质疑。“我听说过一种焊法,让我试试吧。”李强解释说,束手无策的老焊工们决定让李强试试。

根据所学知识,李强焊一点,歇一会儿,用小锤敲一敲,晾凉后接着焊。100毫米的一条焊缝,用了2个小时才焊完。“这么点活儿,就焊了两个小时,不能这么干啊!”老焊工们认为李强的工作效率太低了。“理论上应该没错。要不量一量,看看变不变形?”李强充满自信。

■李强对钩体焊修质量进行检查

经过测量,钢架没有变形!“嘿,这个技校生,行!”老焊工们连连夸赞,这是李强首次得到老焊工们的认可。

“既然选择了,就要干好。”李强告诉记者,他的爷爷、父亲、伯伯都是石家庄车辆厂(现中车石家庄车辆有限公司)的工人,从小耳濡目染,他身上有老一辈工人“干一行,爱一行”的质朴。

“在技校,教焊接的工艺老师刘长礼是个专家级的工人,在铁道部赫赫有名,好多外资企业也向他请教。”从业路上,刘长礼老师对李强的影响很大。令李强印象最深的是老师帮助一家日资企业处理缸套。日方要求,一个直径300毫米的缸套,焊完后变形不超过0.01毫米。刘长礼老师焊完后,变形只有0.008毫米。日方验收时,对老师竖起大拇指。这让李强对职业有了新认识:工人,照样能出人头地,有一番大作为。

焊接是一门技术活,腿功、腕功、眼功,“三功”缺一不可。手稳,是一名出色焊工必备的条件。在技校时,为了练好基本功,李强课下用手腕吊砖头,一蹲就是两个小时;用电焊钳子夹毛笔,蘸水画圆弧、画三角,手速、姿势,一一到位。练得手麻、胳膊打晃也不休息。由于成绩突出,他一毕业就被定级为5级工,比别的学生高一等级。

■每一次焊接李强都一丝不苟

2

令博士叹服的“小李师傅”

1995年7月进入石家庄车辆厂工作后,技术扎实的李强很快成长为厂里的优秀焊工。

1998年,石家庄某研究所设计出300吨架桥机,交付李强所在公司试制。“这是国内首台300吨架桥机,设计方领衔人员是博士,一般工作人员至少也是硕士、本科等,能参与其试制工作,大家都很兴奋。”李强回忆,当时他作为“焊得好”的5名焊工之一,被选入参与此任务。

按照设计方要求,架桥机的承重心盘,也就是支撑座,由一名经验丰富的老师傅焊接,但焊好后马上就裂开,多次尝试,依然如此。“不妨把酸性焊条改成碱性焊条,采取预热、缓冷的焊接工艺试试看。”李强提出建议。设计方上下打量李强,眼中满是怀疑。他们坚信设计工艺没有问题,一定是焊工技术不行。“你们可以查阅相关资料,看有无相关案例,再做决定。”李强说。

抱着半信半疑的态度,设计方去图书馆查阅资料。不一会儿,电话响了。“快,叫小李师傅接电话!”“谁是小李师傅?”“就是焊工里面最年轻的那个!”原来,设计方派工作人员在图书馆找到了相关案例。“李师傅你说得对,是工艺有问题。您看还有什么要查的,我一并查查!”工作人员在电话那头请教李强。后来,通过改变焊接材料,改善焊接工艺,果真成功将支撑座焊接完成,并检验合格。

经此一事,设计方不但对焊工们刮目相看,对李强所在单位也更加信任。以前设计方派人24小时蹲守车间,监督生产过程,而且生产工艺从不与工人商量,不论对错都只能按照他们的设计图工作。这件事后,设计方不但很少在现场“盯梢”,还会提前与工人商量设计方案是否可行。“第一台300吨架桥机成功试制后,设计方相当满意,把600吨架桥机的试制任务也交给我们完成。”李强自豪地说。

“年轻时把底子打好,以后学什么都会很快。”李强说。因技术全面、水平过硬,李强多次在公司电焊比赛中取得第一名的好成绩,成为公司为数不多的“全能型”电焊人才。在铁路大提速中,他曾多次被公司委派,协助兄弟单位处理各类焊接技术疑难杂症,获得高度评价。

■李强(中)与创新工作室的成员一起讨论技术方案

3

攻克铁路货车安全“老大难”

安全,对铁路运输来说非常重要。焊接质量的好坏对于确保铁路货车安全稳定运行起着至关重要的作用。制动系统故障是困扰铁路货车安全的难题之一,而制动管系裂折导致的泄露又是难题中的“老大难”问题。

“铁路货车通过风压控制刹车,制动管系是用于通风的管路,一旦发生裂损,货车就会抱闸停车,影响行车安全。”李强说,制动管系裂损,多发生在焊缝部位。“焊缝成型为凸型,这种成型结构容易造成局部应力集中,时间长了,易产生脆断。这就是焊缝裂损的原因。若把焊缝由凸变凹,就能解决问题。然而,一字之差,难度却非常大。”李强说,原有生产工艺是通过自动焊机焊接,通过30多个参数控制焊接动作。要把凸型焊缝变成凹型,需要调整30多个参数,重新设计出一套极致参数。然而,生产不能停,凭着对焊接制造技术的痴迷和精益求精的工匠精神,他见缝插针,利用生产空隙研究调试参数。

30多个参数,控制着焊接速度、电流大小、焊丝角度等多个方面,历经百余次试验,耗时一年时间,李强终于找到了最优方案。他将这套操作法写成汇报材料,并附上成品照片。公司领导看了之后表示难以置信,开玩笑说:“这是不是故意摆拍的?估计是焊了一万个里面,只有一个这样完美的。”李强胸有成竹地邀请领导到生产现场查看,微笑着说“每一条焊缝都是如此完美”。

很快,这套操作法就被固化到了公司的岗位作业指导书中,并形成优秀操作法在全国铁路行业进行推广应用,还被收入到中国焊接技能小窍门一书中,有效保证了铁路货车运输安全。

研制新型工装,优化生产工艺,李强取得了多项创新成果。在铁路新造货车不锈钢制动管生产中,焊接效率较低,成品合格率只有40%左右。李强结合焊接要求和设备情况,通过制作专用定位工装后,焊接效率提高了2倍以上,产品合格率提高到99%。仅此一项,每年为公司节省费用80多万元。他独自编制大型工装“铁路货车用牵车台”“铁路货车翻转机”等设备的组装焊接工艺,一次试车成功,为公司生产快捷顺畅提供了有力支撑。

近几年,他参与研制的“铁路漏斗车研制与关键技术研究及应用”获2020年度河北省科学技术进步奖三等奖。“铁路货车用型钢加工的关键工艺技术研究及应用”等获2020年度中车科学技术奖三等奖。

■李强(中)给徒弟讲解焊接缺陷

4

“小点子”带来“大成就”

同事们都知道李强爱琢磨、点子多,于是遇到困难都喜欢找他帮忙。

在铁路货车防脱轨装置生产中,由于同轴方向有3处不同的螺纹紧固连接,一直通过人工组装作业。然而,人工分解劳动强度大、生产效率低。

“给琢磨一台装备吧。工人们在拆解防脱轨装置时太累了,效率也低。”一天中午在食堂就餐时,班长魏拥军向李强求助,希望他能设计一台装备,让脱轨阀检修工告别人工作业。自此,李强把这事装进了心里,一有时间就开始琢磨。先思考再干,是李强的工作习惯。他认为无论什么工作都要用心去干,发现问题,把问题想透了,再去想如何解决。

“3个螺纹,固定其中两个,拆一个;再固定一个,拆一个。剩下第三个,怎么拆?总不能让机器拆两个,剩下一个再让人工拆解吧。既然要机械拆解,就要完全实现机械化。”一条路走不通,那就再换一条。然而一个月过去了,李强还没有想到解决方法。直到一天在家休息时,他突然有了灵感,“三个螺纹,为什么要按顺序拆解呢?可以打破原有拆解顺序啊!不妨先拆中间的螺纹”。按照这一思路,李强立即展开行动。他设计了一把带磁力的扳手,吸附到配件上,通过让配件旋转,实现拆解螺纹的目的。没有动力装置怎么办?李强发现隔壁班组有个闲置的套丝机,便借来使用。不久,装备初步完成设计,进入试验阶段。

一天,脱轨阀检修工王计斌带着配件来给李强做试验。刚到现场,王计斌就被李强设计的装备吸引了。“李师傅,你快告诉我怎么操作!”王计斌迫不及待。仅仅30分钟,他就用这个装备拆解了20个配件,这相当于平时一天的任务量。尝到甜头后,王计斌第二天又带着配件来了,另一个脱轨阀检修工刘国强也跟着来了。第三天,二人又把工作现场搬到了李强这里。班长魏拥军看工位上没人干活,一问才知道工人都去找李强了,于是激动地一路小跑赶到现场,随后就把李强设计的装备“抢”走了。

历时2个月时间,李强设计制作的铁路货车防脱轨装置拆解机,让防脱轨装置拆解完全实现了机械化拆解,达到了国际领先水平。这种机械拆解装备获得了国家发明专利,被推广到整个铁路行业。如今,仅一上午时间,一名工人就能拆解300余个配件,极大地提高了生产效率。

2018年,李强创新工作室成立。作为工作室领衔人、培训师,李强积极发挥示范引领作用,针对公司焊接工艺难点,认真总结梳理,在培训中,他结合自己的经验,形成作业指导书,并系统性传授给其他员工。他先后培养出15名高级技师、34名技师、158名高级工、119名中级工等各级焊接人才。

多年来,李强先后制作各种工装50多件(套),参与编制完善各种工艺要求和作业指导书30余份,累计提案改善百余项,极大地提高了生产效率,降低了生产成本,创造经济价值近千万元。

■文/记者周斐

图/记者杨磊涛