河钢集团石钢公司:“数智钢铁”领军产业发展-m6米乐网页版

发布时间: 2024-01-26 09:25:15 来源: 河工新闻网 字号:

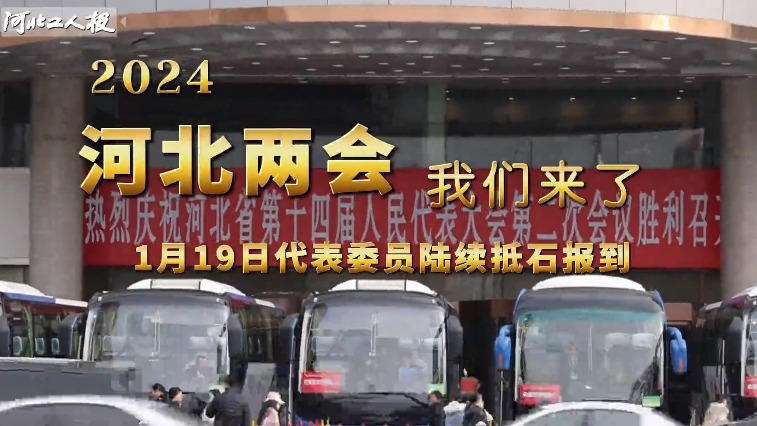

■石钢公司精整车间职工对智能产线进行操控作业 通讯员高益芳摄

开栏语

制造业是国民经济的主体,具有产业链条长、带动作用大、创新活动密集、发展空间广阔等特征,是产业创新发展的主体,是国家间经济角力和竞争的主战场。随着智能制造的快速发展和应用,越来越多的企业开始将智能制造作为转型升级的重要方向,通过引入先进的生产技术和设备,提高生产效率、降低成本,提升企业竞争力。

即日起,本报记者将深入钢铁、医药、装备制造、矿山等传统产业企业一线深入采访,推出“智能制造引领工业转型升级的河北路径”系列报道,展示企业在智能制造领域的实践和成果,展现我省制造业的转型升级和创新发展成果。

拆捆机器人、样钢取放机器人、打捆机器人、修磨机器人、贴标机器人、喷漆机器人、成品转运机器人……1月4日,在河钢集团石钢公司的中大棒材精整车间,38台不同类型的机器人高效而有序地“工作”着。

“这是由公司牵头实施的面向特钢棒材精整作业的机器人系统,获得国家重点研发计划‘智能机器人’重点专项支持,去年顺利通过了科技部专家组项目综合绩效评价。”该公司信息物流中心智能制造管理主管黄菁介绍。

机器人集群作业的背后,离不开数字技术赋能。石钢公司利用5g、工业互联网、云存储、大数据等新一代信息技术,打造“智慧大脑”,实现了钢铁生产的全流程数字化和智能化。2022年底,石钢公司入选全国首批“数字领航”企业,在入选的3家钢铁企业中评分第一,领航钢铁产业未来的发展方向。

■钢铁产线

机器人“挑大梁”

在钢铁生产中,精整作业属于个性化生产且产品转运频繁的环节。“面向特钢棒材精整作业的机器人系统”上线后,精整车间的工作不再繁重。

“只需要盯着操作台的电脑屏幕,按动鼠标,就能操控作业,同时监测到棒材产品在产线上的流转情况。”石钢鑫跃公司智能制造主管张钊介绍,整条精整线集成应用了拆捆、打捆、修磨、刷漆、贴标等6种轻载机器人,上料、成品转运、探伤样棒取放、称重标定块取放等4种重载机器人,关键工艺环节无需人工参与,工艺功能契合度100%。

精整智能产线不仅实现了标准化作业,提高了劳动效率,还可实现半成品至成品自动转运和信息流跟踪、可追溯质量管理,为钢铁行业机器人集群化应用提供了样本。

石钢公司的产线上,“智技”不凡的机器人挑起了生产的“大梁”。在炼钢厂精炼炉生产现场,测温取样机器人伸出长长的“手臂”,灵活地穿过炉盖,伸入高达1600摄氏度的钢水中,将钢水样品取出,放入样桶,并通过风动送样系统传到快分中心;在化学分析中心,炼钢车间的样桶到达,机械手自动完成接收、取样、铣样后,会将样品放入光谱仪样品台自动完成分析,并将结果自动传输给炼钢车间。

“生产车间只需要按下按钮,样品可在十几秒钟内传送至实验室。从发送样品到检测出成分结果,全过程仅用3分钟。”石钢公司化学分析中心站长李昊天告诉记者,在炼钢炉前、精炼炉及连铸生产现场成分快速检测,对生产质量非常重要,有了机器人,相比之前的人工操作,不仅实现了时间可控,更保证了数据准确性。

■“数智”系统

打造“智慧大脑”

在石钢炼钢厂连铸收集区域,一根根锯切完毕的铸坯随着传送带被输送至指定区域后,一旁的喷号机器人有节奏地对铸坯截面进行清扫。随着机械手臂的翻转,位于端部的自动喷头很快便完成了喷号作业。

石钢公司的每台设备、每条生产线都装有智慧“大脑”,构建的智能制造示范工厂体系,实现了生产“全流程”智能制造,业务智能化“全覆盖”,智能构架“全层级”,层级“全贯通”,所有过程的“全智能”。

“我们全面推进绿色短流程特钢数智化工厂建设,深化平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸、数字化管理六大业务模式创新。”黄菁说,数智化工厂不仅让“一键炼钢”成为可能,还助力实现了对冶炼温度、成分、高洁净度的精准控制,大幅提升了高端钢材的品质。

同时,利用工业互联网、云存储、边缘计算、大数据等新一代信息技术在研发、制造、管理、服务等全流程的综合集成应用,石钢公司构建了涵盖设备管理、自动控制、质量管控等在内的一体化“数智”系统,为机器人规模化应用提供数据支撑。

“石钢智能技术的应用,使得生产和销售实现高度协同,从接到销售订单开始,到质量设计、计划排程、质量管控、产品交付,这些环节都可以在生产管理系统中运行,实现了上下游动态高效衔接。”黄菁说。

可以说,石钢公司以数字化转型为路径对绿色短流程特钢智能工厂进行顶层设计,走出了一条以“数智”驱动企业高质量发展的道路。

■数据平台

用活产线数据

大数据不是简单的一堆数字,而是企业提升生产和运营效率的“法宝”。

石钢公司通过发挥各类数据平台的智能归集和计算作用,让产线数据活起来、用起来。目前,他们围绕10个主要环节和42个智能化场景,已在工业大数据平台建立了缺陷产品生产数据库,把缺陷产品的数据集中起来,通过大数据统计分析,找到产品缺陷产生的原因,为生产优质产品提供支撑。

针对废钢种类多、检测情景复杂等问题,石钢公司建立了废钢智能验质系统,精准智能识别废钢等级和杂质比例。在废钢卸料点位,每卸一车废钢,都有高清摄像头自动调节焦距进行抓拍,将采集到的废钢图像传输到废钢智能验质系统。“这个系统采用先进的图像识别技术、神经元网络算法,确定了废钢检验的标准和算法。”石钢废钢专班验质班长梁涛说,废钢智能验质系统投用后,大幅提升了废钢质量控制水平和卸车效率,对废钢的识别准确率达到95%。

为提高仓库空间利用率、提升仓储管理能力,石钢公司建立了国内冶金系统第一家智能立仓库,“这里可实现一键自动出入库、自动分配库位、货位管理、自动盘点,多口径库存物资统计分析等功能。”石钢设备能源中心储运工段段长张永军说。数字化转型为石钢带来诸多成效。石钢新区投产以来,公司产品进一步满足了汽车、工程机械、铁路及轨道交通、能源等行业对高端特殊钢材料的质量要求。数字化平台规范、提升环保管理水平,污染物排放较长流程降低75%以上,新区较老区碳排放同口径降低75%,生产用水全部采用城市中水,并循环利用,实现了废水“零排放”,成为世界钢铁行业绿色清洁生产的标杆。■记者刘艳惠